ANTRIEBSTECHNIK UND ZAHNRADFERTIGUNG

Durch umfassendes Knowhow und langjährige Erfahrung im Bereich der Antriebstechnik gewährleistet die Wolfgang Schmahl GmbH & Co. KG eine Fertigung nach aktuellstem Stand der Technik und zählt zu den innovativsten Zahnradfertigern in Europa.

Als kompetenter Partner beliefert das Unternehmen die Landmaschinen- und Straßenbaumaschinenhersteller, den allgemeinen Maschinen- und Anlagenbau sowie die Bereiche Wehrtechnik, Schiffsgetriebe, Motorenbau und Windkraft.

Auf der Basis eines beeindruckenden, flexiblen und modernen Maschinenparks erfüllt SCHMAHL die Erwartungen, die an einen kompetenten Zulieferer gestellt werden – ob für Großteile bis 20 t oder Kleinserien. Ihr Ziel ist es, weiterhin in modernste Zahnradbearbeitungstechnik zu investieren, um Kunden auch in Zukunft Problemlösungen und Produkte auf höchstem technischem Niveau bieten zu können.

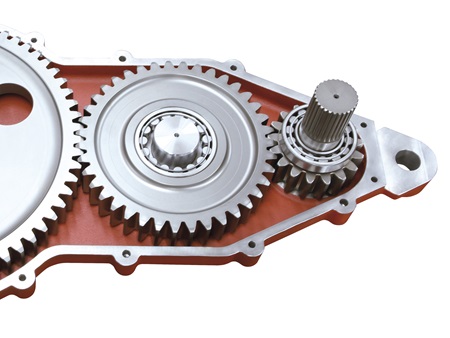

Flexible und moderne Zahnradbearbeitungstechnik

Komplette Fertigungstiefe

Als Spezialist rund um die Zahnrad- und Getriebefertigung setzte das Unternehmen von Anfang an auf einen partnerschaftlichen Dialog. Seine besondere Stärke liegt in der Entwicklung und Herstellung von Sonderkonstruktionen und speziellen Antriebslösungen mit einer kompletten Fertigungstiefe. Höchste Präzision und Qualität bei der Herstellung der einzelnen Komponenten werden vom ersten Span bis zum Fertigteil sichergestellt.

Dialog und 3D-Simulation

Ein kompetentes Team aus erfahrenen Ingenieuren erarbeitet die optimale, individuelle Lösung für den jeweiligen Kunden. Durch modernste 3D-Simulationsprogramme und Verzahnungsberechnungssoftware lassen sich schon im ersten Schritt Entwicklungs- und Teilekosten reduzieren. Es wird sich nicht branchenspezifisch festgelegt, sondern ein starker Fokus auf Sonderlösungen gelegt, die technisch und wirtschaftlich in dieser Form nicht von Serienherstellern angeboten werden.

Verzahnungstechnik

Perfekte Klein- und Großserienfertigung und die Montage von kompletten Getrieben können individuell abgestimmt werden. Neueste Produktionsmaschinen, verknüpft mit jahrelanger Erfahrung im Bereich der Verzahnungstechnik, ergeben optimale Lösungen

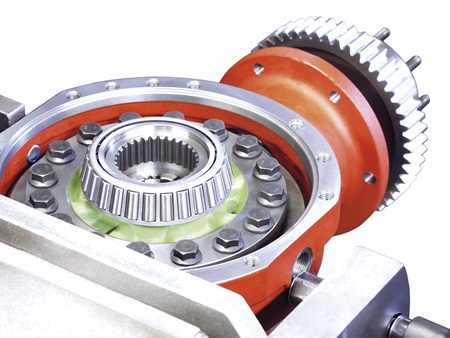

Belastbare LFD-Wälzlager

Die präzise Fertigungskompetenz der Firma SCHMAHL im Zusammenspiel mit der hohen Qualität der eingesetzten LFD-Wälzlager gewährleisten eine hohe Lebensdauer der Getriebe. Aufgrund einer umfangreichen Produktpalette liefert LFD für die verschiedenen Antriebe EMQ Rillenkugellager, Pendelrollenlager, Kegelrollenlager und Zylinderrollenlager in unterschiedlichsten Größen.

Die Basis für die verbauten Wälzlager wird mit besonders hochwertigem Wälzlagerstahl gelegt, dessen Reinheitsgrad unter anderem ein Garant für den hohen Nutzungsgrad, also auch für die lange Lebensdauer ist. Daher sind LFD-Wälzlager auch unter extrem harten Bedingungen außergewöhnlich belastbar.

Perfekte Klein- und Groß-Serienfertigung

Zahnräder:

Gerade oder schrägverzahnt, Modul 1,5 – 36, max. Außendurchmesser bis 3.500 mm, Zahnflankenschleifen bis Qualität DIN 3.

Profilwellen/Steckachsen:

Mit fast sämtlichen nach DIN und SAE vorkommenden Profilabmessungen.

Kegelräder:

Geradeverzahnt mit balligen Zahnflanken, gefräst auf Klingelnberg Sferoid Maschinen, Modul 2–10, max. Durchmesser 450 mm.

Ritzelwellen:

Max. Durchmesser 250 mm, max. 1250 mm Länge, größtmögliche Teilung Modul 16.

LFD: exzellente Lieferperformance

„Die Lieferperformance von LFD ist unter anderem das, was mir am besten gefällt. Wir platzieren ein halbes oder ein ganzes Jahr im Voraus Rahmenverträge. LFD stellt die Wälzlager in ihren eigenen großen Warenlagern auf Abruf bereit,“ erläutert Diplomingenieur Gerwin Ebbinghaus die gut funktionierende Zusammenarbeit. Auf diese Weise kann SCHMAHL auftragsbezogen und genau gemäß Fertigungsablauf die benötigten Chargen der Wälzlager abrufen. Das ist ein sehr großer Vorteil, da die Bevorratung nicht im eigenen Komponentenlager vorgenommen werden muss.

Das Maß aller Dinge

Die Erfüllung der Qualitätsvorgaben ist der höchste Anspruch. Ein zertifiziertes Qualitätsmanagement nach DIN EN ISO 9001:2015 und die kontinuierliche Qualifikation der Mitarbeiter garantieren ein Höchstmaß an Perfektion. Im eigenen Werkstofflabor werden lückenlose Dokumentationen der geforderten Werkstoffqualitäten und Wärmebehandlungsprozesse sichergestellt. Führend in der Messtechnologie der „In-Process-Messungen“ erfüllt das Unternehmen höchste Ansprüche an Material, Präzision und Qualität.